クリーンルームとは?

クリーンルームが必要とされる背景

私たちが何気なく生活している空気の中には、ホコリや細菌といった目に見えない微細なものがたくさん浮遊しています。きれいに見える室内でも、窓から差し込む日差しの中でホコリがキラキラと舞うのを見たことがある人は多いと思います。また特に冬場には、病気の流行を防ぐために定期的に室内の換気が推奨されます。

このような空気中を漂うホコリや細菌を「浮遊微小粒子」や「浮遊微生物」と呼びます。これらは私たちが普段の生活を送る上ではそこまで気にする必要がありません。しかし、半導体や精密機器のように非常に細かいものを作る際や、手術室や医薬品の製造現場のような高い衛生基準を必要とする現場では、わずかな浮遊微小粒子や浮遊微生物を許さない場合があります。

例えば半導体集積回路では、小さなホコリが隣接する回路間に落ち、ショートさせてしまう可能性があります。また、細菌が舞う手術室では空気感染が考慮されず、医師が安全に手術しにくいでしょう。

そんな衛生基準をクリアする目的で作られるのがクリーンルームです。クリーンルームは、高性能のフィルタを通した空気で室内を満たし、空気中の浮遊物を減らしています。またクリーンルームの中は基本的に、外部より気圧が高い陽圧に保たれます。

クリーンルームと陰圧室

外部と内部の空気を隔離する施設の種類として、クリーンルームのほかに「陰圧室」が挙げられます。陰圧室は新型コロナウイルス感染症患者向けなどの伝染病の治療や、放射性物質を扱う際に使われます。

気密性が高く、フィルタを通した空気を循環させる部分は同じですが、気圧を低くする陰圧室は「中のものを外に出さない」ことを目的としており、陽圧式のクリーンルームとは異なります。

クリーンルームの分類

クリーンルームは用途によってインダストリアルクリーンルーム(ICR)とバイオロジカルクリーンルーム(BCR)のふたつに分類されます。

JIS規格(JIS Z 8122:2000)で「工業品の製造工程で用いるクリーンルームであって、主に空気中における浮遊微小粒子が管理された空間」と定義されているインダストリアルクリーンルーム(ICR)は、半導体や精密機械の製造に利用されます。

一方、「主としてバイオテクノロジーの分野で用いられるクリーンルームであって、主に空気中における浮遊微生物が管理された空間」として、バイオロジカルクリーンルーム(BCR)が定義されています。病院の手術室や医療品、食品の製造に使われます。

クリーンルームは、清浄の度合いによってレベルがあり、それぞれクラス分けされています。クラスごとに空気中の浮遊微小粒子や浮遊微生物が一定量以下になるように管理されます。クリーンルーム内で製造する製品によっては静電気や微振動、電磁波などの環境条件の管理が必要になるケースもあります。

クリーンブース

クリーンブースとはフレームと塩ビシートのカーテンや透明樹脂板の壁などで空間を作り、そこにフィルタを通したクリーンな空気を送り込む設備です。クリーンルームよりも低コストかつ短時間で組み立てられます。

クリーンルーム内でより高い清浄度を実現するために開発され、「クリーンベンチ」と呼ばれる卓上作業用のブースもありますが、簡易的にクリーンブースのみを設置するパターンもあります。

ただし、クリーンブースは温度や湿度を管理する設備が設置されない場合が多いため、注意が必要です。用途としては、基板の実装や精密部品の検査、真空部品の組み立て、暗室にした中で顕微鏡観察や感光体の試験などがあります。

クリーンルームの仕組みと設計

クリーンルームの仕組み

クリーンルームの仕組みは基本的に次の3ステップになります。

- 密閉する

- 清浄な空気を供給する

- 排気を行う

クリーンルームは気密構造になっており、HEPA(ヘパ)フィルタやULPA(ウルパ)フィルタを通した清浄な空気が常に供給されます。

JIS規格(JIS Z 8122:2000)においてHEPAフィルタは「定格風量で粒径が0.3μmの粒子に対して99.97%以上の粒子捕集率を有しており、かつ初期圧力損失が245Pa以下の性能を持つエアフィルタ」、ULPAフィルタは「定格風量で粒径が0.15 µmの粒子に対して99.9995%以上の粒子捕集率をもち、かつ初期圧力損失が245Pa以下の性能を持つエアフィルタ」と定義されています。

ULPAフィルタはHEPAフィルタよりも捕集率が高く、よりクリーンな環境を求める半導体製造現場などで多く使われています。クリーンルームではフィルタとファンが一体になったFFU(ファンフィルタユニット)から清浄な空気が常に供給されます。そのためクリーンルーム内は外に比べて気圧が高い、陽圧の状態になっています。密閉と陽圧の効果により、クリーンルーム内には外の空気が入らない構造が実現します。

また、常に空気が送り込まれているため、圧力の管理のためにも排気は欠かせません。天井、または一方の壁に取り付けられたFFUから清浄な空気を送り込み、床の近くやFFUの反対側の壁に排気経路を設けることで、室内の浮遊物が外に押し流されていき、清浄度が保たれる仕組みになっています。

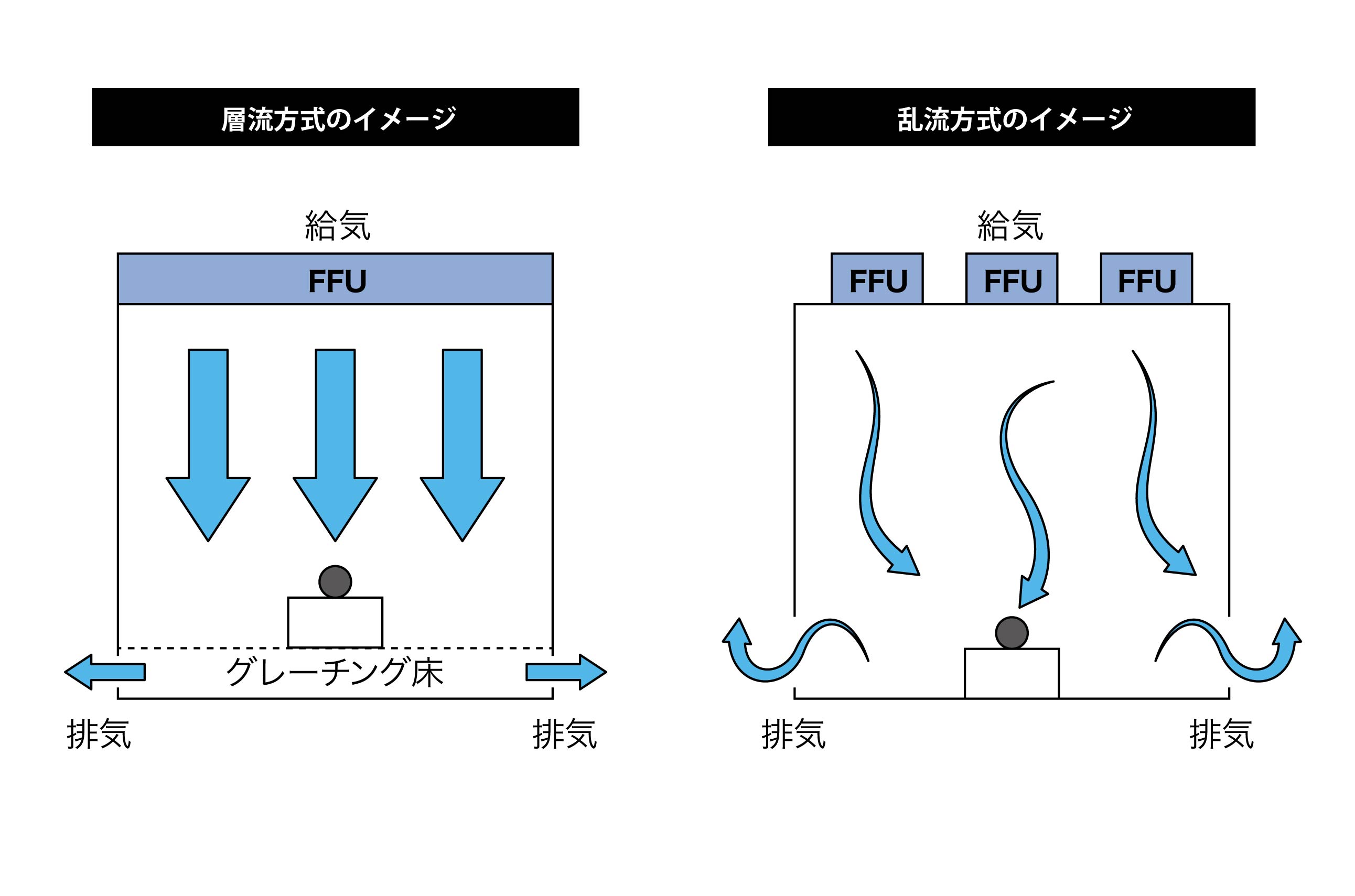

クリーンルームは天井または壁の一面にFFUを設ける「層流方式」と、天井や壁の一部にFFUを設ける「乱流方式」のふたつに分けられます。層流方式がより高い清浄度を実現できます。しかし設備費用やランニングコストも高くなります。

クリーンルームの維持管理

クリーンルームを維持するためには、機械の保守管理だけでなく、清浄さを保つために以下の4つの原則を利用者が守らなければなりません。

- 微粒子を持ち込まない

- 微粒子を発生させない

- 微粒子を堆積させない

- 微粒子を排除する

クリーンルーム内の清浄度を保つためには、クリーンルーム内に供給される材料や薬品、水などについても清浄度が要求されます。供給される材料に微粒子が付着していると、材料を運搬したり加工したりした際に微粒子が飛散し、ルーム内の清浄度を下げてしまうからです。これが微粒子を持ち込んではいけない理由です。

そのため、人が入室する際にはエアシャワーを浴びたり、物品の出し入れによる人の出入り自体も極力避けるため、クリーンルームの内側と外側を繋ぐ「パスボックス」を使用したりします。

また、クリーンルームは、外からの微粒子が持ち込まれないようにするため、気密性の高い構造になっており、内部で発生した微粒子が外に排出されにくい特徴があります。

通常の衣類では、服を着た人が動けばホコリが発生します。清潔にしていても、人が活動すれば髪の毛やふけが脱落し、蒸発した汗からは成分のナトリウムやカリウムが微粒子となって空中に飛散します。そこで、クリーンルーム内に立ち入る際は防護服を着用します。さらにルーム内の温度や湿度も適切に管理されます。

ほかにも、鉛筆やシャープペンシルではなくボールペンを使用したり、破ったり擦ったりしても塵が出ない特殊な紙「無塵紙」を使用したりします。さらに、微粒子を堆積させないために、室内のレイアウトを掃除しやすい形に工夫したり、床にものを置かないようにしたりと工夫します。

さらに、クリーンルーム内で発生したり持ち込まれたりした微粒子を速やかに排除するためには、定期的な清掃や、不用品を外に出すことが必要です。塵が発生する作業では、排気口のそばで実施したり、部分的に空気をきれいにする局所排気、クリーン排気ユニットを活用したりします。

クリーンルームの管理におけるクリーン度

クリーンルーム内の清浄度は、規格により基準が設けられています。クリーン度は1㎥空気中の0.1μm以上の粒子数の指数で表され、粒子の大きさと量によりクラス分けされます。クリーン度のクラスは下表のようになっています。

| 清浄度 クラス |

次の対象粒径以上の粒子に対する上限粒子数濃度(個/㎥) | 米国連邦規格209E 清浄度クラス (現在は廃止) |

|||||

|---|---|---|---|---|---|---|---|

| 0.1µm | 0.2µm | 0.3µm | 0.5µm | 1µm | 5µm | ||

| 1 | 10 | 2 | |||||

| 2 | 100 | 24 | 10 | ||||

| 3 | 1,000 | 237 | 102 | 35 | 1 | ||

| 4 | 10,000 | 2,370 | 1,020 | 352 | 83 | 10 | |

| 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 100 | |

| 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 | 1,000 |

| 7 | 352,000 | 83,200 | 2,930 | 10,000 | |||

| 8 | 3,520,000 | 832,000 | 29,300 | 100,000 | |||

| 9 | 35,200,000 | 8,320,000 | 293,000 | (室内) | |||

(JIS B 9920-1:2019 クリーンルーム及び関連する制御環境 - 第1部:浮遊粒子数濃度による空気清浄度の分類 4.3清浄度クラス数「表1-空気清浄度の上限粒子数濃度」より引用)

クリーンルームの実際の清浄度は、クリーンルーム内の空気に含まれる粒子の大きさと量を測定します。測定するポイントの数は床面積に応じて決められており、広くなればなるほど、多くの場所での測定が必要になります。粒子量の測定はパーティクルカウンターを用いて行われます。

なお、層流方式のクリーンルームでは清浄度クラス5(米国規格:100)よりも高度に、乱流方式ではクラス6~8(米国規格:1,000~100,000)程度の環境を保てます。

清浄度のクラスと、用途の目安は下表のようになっています。

| クラス3~5 | 半導体 |

| クラス5~6 | 電子部品、精密機械、光学機械 |

| クラス5~8 | 薬品、食品 |

| クラス8 | 印刷、手術室 |

また松定プレシジョンが提供するクリーンブースは目的に合わせてクラス5〜8まで対応。クリーンベンチはクラス5〜6が実現できます。

関連コラム

関連製品

松定プレシジョンは、日本全国にクリーンブースの納入事績があります。用途や設置場所に応じたカスタマイズが可能です。

0120-747-636

0120-747-636