半導体の特性を変化させるイオン注入は、半導体製造において欠かせない工程です。本記事では、そんなイオン注入のプロセスや注入装置の基礎的な知識と、そこで使用される松定プレシジョンの製品について紹介します。

イオン注入の基礎

まずは、イオン注入の原理や主なパラメータなど、基礎的な内容を解説します。

イオン注入とは

イオン注入とは、シリコンなどのウェハに不純物元素を打ち込む(ドーピングする)手法の一つです。ウェハをデバイスとして機能させるには、特定の不純物を入れてP型・N型半導体を細かく作り分ける必要があります。そのため、イオンドーピングは半導体製造において欠かせない工程となっています。

このイオンドーピングは様々な手法が考案されていますが、イオン注入はその中でも高純度な不純物を精密にドーピングできる強みがあり、微細な半導体構造の製造において最も多く採用されています。

原理

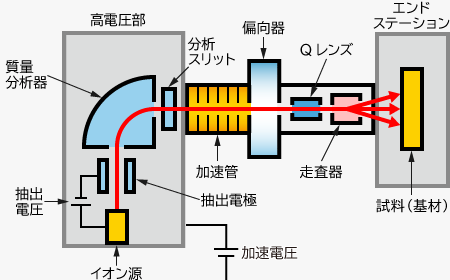

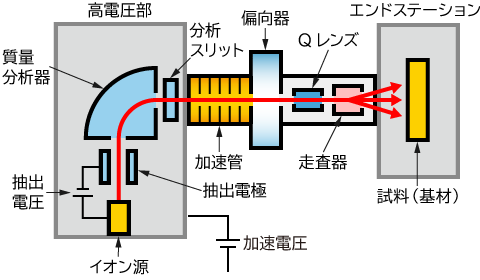

続いて、イオン注入装置の大まかな原理を紹介します。イオン注入装置は、イオン源から発生させたイオンを加速させ、偏向器や走査器で方向を調整することで、試料の必要な場所にイオンを打ち込みドーピングを実現します。まず、イオン源にはイオンのもととなる原料が置かれており、電磁界をかけてプラズマを発生させることで原料を剥離してイオンを生成します。

生成されたイオンは質量分析器に入り、ほかのイオンとの選別が行われます。注入したいイオンだけが分析スリットを通って加速管に入ることで、意図しない不純物の混入を防ぎます。加速管では、電圧の印加による高電界が形成されており、イオン注入に必要な加速エネルギーをイオンに与えます。

加速されたイオンは偏向器、Qレンズで角度調整・収束されたのち、走査器でウェハ全体に届くよう移動されます。このイオンがエンドステーション内に配置された試料に当たることでイオン注入が実現されます。

主なパラメータ

イオン注入を行う際は、装置のパラメータを適切に設定する必要があります。主なパラメータを以下の表に示します。

| パラメータ名 | 概要 |

|---|---|

| ドーズ量 | 単位面積あたりに打ち込まれるイオンの個数。高いほどイオン注入量が多くなる。 |

| 加速エネルギー | イオンを打ち込むため、イオンに与えられるエネルギー。高いほどウェハの深部にまでイオン注入が行える。 |

| ビーム電流 | イオンが持つ電荷量を電流値として計測したパラメータ。ドーズ量の計測に使われる。ビーム電流が大きいほど短時間でドーピングが行えるが、基板が過熱される問題も生じる。 |

| 注入角度 | ウェハ表面とイオンビームとの角度を示したパラメータ。チャネリング(※)を回避するため、ウェハの結晶方向と異なる角度に設定する必要がある。垂直から7度程度傾けることが多い。 |

※チャネリングとは、イオンが結晶格子に沿って異常に深く侵入してしまい、精密な深さ制御を阻害する現象のこと

イオン注入装置の分類

イオン注入装置は、その加速エネルギーや電流量の違いにより、3つの分類が行われています。それぞれの特徴と用途を解説します。

中電流イオン注入装置

加速エネルギー260keV以下、マイクロアンペア単位のビーム電流を持ち、低ドーズ注入が行えるイオン注入装置です。加速エネルギーやビーム電流が低い分、エネルギー効率がよくコストが低いといった特徴を持ちます。また、広範囲・高精度でのビーム制御が行えるため、主にゲート周辺や微細構造の形成に用いられます。

大電流イオン注入装置

ミリアンペア単位の大電流を流せるようにしたイオン注入装置です。加速エネルギーは最大80keV程と低めに抑えられていますが、その分高いビーム電流が実現できます。その特徴を活かし、ソース/ドレイン部など、浅い領域で高濃度の不純物ドーピングが求められる用途に利用されます。

高エネルギーイオン注入装置

250keV〜7MeVまでの高加速エネルギーをイオンに付与できるイオン注入装置です。大型の加速器が必要でコストが高い分、他のイオン注入装置では届かない、ウェハの深い位置にイオンを注入できます。そのため、イオン注入の厚みが必要なウェル構造やパワーデバイス、CMOS、X線センサなどの製造に用いられます。

プロセス用途別のイオン注入

次に、MOSFETを始めとした半導体の製造プロセス別で見たときに、どのようなイオン注入が行われるかを紹介します。

全体像

半導体の製造プロセスにおけるイオン注入は、おおまかに分けると以下の表に示す、3つの工程に分かれます。

| 工程 | 概要 |

|---|---|

| ゲート・チャネル形成〈中電流〉 | MOSFETやCMOSにおいて、ゲート下のチャネル領域を形成するプロセスのこと。中電流イオン注入装置が用いられる。 |

| ソース・ドレイン高密度注入〈大電流〉 | FETにおいて、ソース・ドレイン領域を形成するプロセスのこと。低抵抗を実現するため、大電流イオン注入装置が用いられる。 |

| ウェル・深掘り注入〈高エネルギー〉 | トランジスタのn-well/p-well形成や裏面処理などを行うプロセスのこと。高エネルギーイオン注入装置が用いられる。 |

ゲート・チャネル形成〈中電流〉

ゲート・チャネル領域の形成には、中電流イオン注入装置が用いられます。チャネル領域とは、MOSFETのソース・ドレイン間で、ゲートに電荷が蓄積された際に空乏層を形成する領域のことです。

ゲートに電荷が蓄積した際、素早く空乏層が作られるよう、ドーピング濃度を低く保つ必要があるため、低ドーズでのイオン注入が求められます。また、空乏層が均一に広がるよう、精密なイオン注入も求められることから、中電流イオン注入装置が主に用いられます。

ソース・ドレイン高密度注入〈大電流〉

MOSFETのソース・ドレイン領域の形成には、大電流イオン注入装置が用いられます。ソース・ドレイン領域には大電流が流れるので、抵抗値を可能な限り減らすことが求められます。そのため、大電流イオン注入装置を用いてドーピング濃度を上げることで、導電率を増やし低抵抗を実現しています。

ウェル・深掘り注入〈高エネルギー〉

MOSFETの土台となるウェル領域やパワーデバイスの裏面処理には、高エネルギーイオン注入装置が用いられます。例えばn型のウェハにnMOSを作る場合、土台となる領域にp型ドーピングを行う必要があります。この土台はある程度深く、井戸のような形に作ることから「ウェル」と呼ばれています。

また、パワーデバイスでは縦方向に電流を流すため、裏面にも電極を形成する必要があります。この裏面処理はウェハを反転させて行いますが、一定の深さまで処理を行う必要があるため、高エネルギーイオン注入装置が使われます。

イオン注入プロセス

原理の項で概要を説明したイオン注入プロセスについて、詳細を7つのステップに分けて解説します。

全体像

まずは、イオン注入プロセスの全体像を下記の表に示します。

| ステップ | 目的 |

|---|---|

| 1.イオン生成 | ウェハに打ち込むためのイオンを生成する |

| 2.イオン抽出 | 生成したイオンを電子と分離し、加速させる |

| 3.質量分析 | 質量分析器を使い、不純物イオンを分離する |

| 4.ビーム加速 | イオンをウェハに打ち込めるよう加速エネルギーを付与する |

| 5.ビーム輸送/収束 | イオンビームを正しく走査できるよう、位置の調整・収束を行う |

| 6.ビーム走査 | イオンビームを走査し、ウェハの適切な場所に届ける |

| 7.注入 | イオンビームを打ち込む |

| 8.アニール | 熱処理で結晶性を回復させる |

1. イオン生成(Ion Source)

イオン生成は、真空中に配置した原料に強い電磁場を与え、プラズマ状態にすることで、ウェハに打ち込むためのイオンを作るプロセスです。物体が強い電磁場にさらされると、原子核から電子が剥離され、正イオンと電子に分かれます(この現象を電離と呼びます)。電離したイオンと電子はプラズマ状態となって自由に運動するため、イオン注入の材料に使えます。

2. イオン抽出(Extraction)

イオン抽出は、イオン源で生成されたプラズマから、イオンだけを抽出してイオンビームにする工程です。抽出は電極に高電圧を印加することにより行われ、電極から発生した電界がプラズマ中のイオンを特定の方向に加速させることで、電子との分離と次プロセスへの移動を実現します。

3. 質量分析(Mass Analysis)

質量分析は、不純物などにより意図せず混入したイオンを排除する工程です。イオンが持つ質量の違いによって、目的のイオンを他のイオンと選別することから、質量分析と呼ばれています。

質量分析には磁場セクター型や四重極型、イオントラップ型など、イオン分離の原理ごとに様々な手法があり、必要な精度に合わせて選択されます。区別されたイオンはスリットによってさらに分解精度が高められ、必要なイオンだけが取り出されます。

4. ビーム加速(Acceleration)

イオン注入効果を発現させるには、イオンに数10kV以上の加速電圧による高エネルギーを与える必要があります。イオン抽出による加速エネルギーは低いので、イオンビームがウェハの原子を弾くだけのエネルギーが得られず、イオン注入が正しく行われません。そのため、別途高電圧を印加してビーム加速を行うことにより、イオン注入が正しく行われるようにします。

5. ビーム輸送/収束

イオンビームを走査した際、目的の場所に正しくビームを照射できるよう、ビームを輸送し収束させる工程です。まず、イオンビームを偏向器に入れて移動させ、位置を整えます。その後、Qレンズに入れて収束させます。Qレンズとは四重極磁石または四極子レンズのことで、4方向から磁力を与えることにより、イオンビームを収束させます。

6. ビーム走査(Scanning)

収束させたビームは、走査器によって方向を制御され、ウェハの決まった位置に入射されます。ビーム走査の手法には、リボンビーム方式とウェハ搬送方式の2種類がよく用いられます。

リボンビーム方式

リボンビーム方式とは、リボンのように細長い、帯状に広がるイオンビームを作り、イオン注入に用いる方式のことです。通常イオンビームは収束されるのが基本ですが、ウェハに均一にイオンを注入したい場合は、リボンビームにすることでより均一な注入が実現できます。

ウェハ搬送方式

ウェハ搬送方式は、イオンビームの入射時にウェハを動かすことで、より精密なイオンビームの位置制御を行う手法です。イオンビームの走査とウェハの移動を同時に行うことで、高い精度を実現するのが一般的です。位置だけでなく、ウェハ面とビーム軸との角度の調整もウェハを回転させることで行います。

7. 注入(Implantation)

走査されたイオンビームがウェハに注入されることで、不純物ドーピングが行われます。

ウェハが格納されるエンドステーションでは、ウェハ背面に高温注入治具が配置されており、ウェハを高温に加熱することによってイオン注入で発生する結晶欠陥を抑制します。

8.アニール(Annealing)

イオン注入はウェハの結晶構造にダメージを与えるため、注入後に「アニール」と呼ばれる熱処理で結晶性を回復させ、ドーパント(不純物)を電気的に活性化させる工程を入れます。アニールは余計な熱によるダメージやイオンの拡散を防ぐため、赤外線やレーザーを用いて短時間で行われることが多いです。

イオン注入の応用例

イオン注入は、MOSFETやCMOSの形成に限らず、さまざまな先端半導体やパワーデバイスの製造に広く応用されています。ここでは代表的な応用例を紹介します。

スーパージャンクションMOSFET(Superjunction MOSFET, SJ-MOSFET)

Superjunction MOSFETは、縦方向に交互に配置されたn型カラムとp型カラムを形成する構造により、低オン抵抗と高耐圧を両立しています。pカラムの形成には高エネルギーイオン注入が不可欠であり、数十µmの深さにわたって正確なドーピングを行うことで、電荷バランスを最適化し、高い性能を実現します。600V〜1200V級の高電圧SJ-MOSFETの量産において、イオン注入は中核的な役割を担っています。

SiCパワーデバイス

SiC(炭化ケイ素)は高耐圧・高温特性に優れた材料で、次世代パワーデバイスの代表格です。しかし、SiC結晶は従来の熱拡散によるドーピングが困難なため、イオン注入が唯一の有効なドーピング手法となっています。特にゲート酸化膜直下のチャネル領域形成や、ジャンクションバリアショットキー(JBS)ダイオードのp+領域形成、そしてSiCジャンクションFET(JFET)の精密なチャネル構造の形成にイオン注入は極めて重要な役割を果たしています。

IGBT(絶縁ゲートバイポーラトランジスタ)

IGBTはMOSFETのゲート制御とバイポーラトランジスタの電流駆動能力を組み合わせた素子です。イオン注入は、pウェル形成やゲートチャネル形成に加え、コレクタ側のフィールドストップ層形成にも使われます。これにより高耐圧化とスイッチング損失低減が可能となります。

CMOSイメージセンサ

高画質化・低ノイズ化が求められるCMOSイメージセンサでは、光電変換領域の形成や電荷転送効率を向上させるための微細なドーピング制御にイオン注入が用いられます。特に深い受光領域や画素境界部の電界制御に重要な役割を果たしています。

X線センサ・検出器

X線センサや高感度放射線検出器においても、深いpn接合や電荷収集効率の高い構造を形成するために高エネルギーイオン注入が利用されます。これにより医療用イメージングや非破壊検査装置に欠かせない高性能デバイスが実現されています。

イオン注入装置メーカー

次に、主なイオン注入装置メーカーを紹介します。

住友重機械工業株式会社

住友重機械工業は、ギヤモーターやインバータなどの各種機械製品から、油圧ショベル、プレス機や射出成型機などの各種産業機械まで、幅広い製品を手掛ける企業です。成長領域として半導体分野に注力しており、イオン注入装置についても多くの製品を手掛けています。

中電流、高電流、高エネルギーの各種イオン注入装置を開発しており、フルラインナップに対応しているのが特徴です。また、グローバルな事業展開によるサポートの手厚さも強みです。

日新イオン機器株式会社

日新イオン機器株式会社は、半導体・ディスプレイ業界におけるイオン注入装置を手掛ける専門メーカーです。技術力の高さが市場で評価されており、実際にスマートフォンやタブレット端末向けの高精細ディスプレイ製造用イオン注入装置では世界シェア100%を実現しています。また、最近では半導体向けにも注力しており、SiCパワーデバイス用を中心に優れた製品開発を実現しています。また、カスタマイズ性の高さにも定評があり、特殊な仕様を求めるユーザーにも対応しています。

株式会社アルバック

株式会社アルバックは、真空技術をコア技術とした真空総合メーカーです。近年では半導体製造装置に注力して研究開発を進めており、イオン注入装置についてもSiCパワーデバイス向けや太陽電池など、特定のアプリケーション向けに注力した製品が開発されています。ウェハを加熱しない常温注入を行えるのが他にない特徴で、繊細なドーピングが求められる用途で活用されています。

Applied Materials, Inc.(AMAT)

Applied Materials(アプライドマテリアルズ)は、幅広い半導体プロセスに対応した製品を製造する、世界最大の半導体製造装置メーカーです。特に成膜やエッチングで圧倒的なシェアを持つ企業ですが、イオン注入装置についても様々な製品を手掛けており、多くの企業で採用されています。

中でも、先端品向けの技術力に強みを持っており、精密なビーム制御や極低ダメージの実現ができることから、2nmや3nm品への対応では高い評価を得ています。また、多彩な製品ラインナップを活かしたトータルソリューションが行える強みもあります。

イオン注入プロセスを支える松定プレシジョン電源

松定プレシジョンでは、イオン注入プロセスを支える電源装置をラインナップしています。

加速用高電圧電源

高電圧・ハイパワーでの出力が可能で、高エネルギーイオン注入装置の加速電源に使用できるシリーズです。最大200kVクラスの高電圧を持ちながら、リップルも小さいという特徴を持ちます。単体での高エネルギー出力に対応しているほか、マスタースレーブ機能で最大52kWという、大出力にも対応可能です。

イオン源・抽出/抑制用高圧電源

イオン生成や抽出、二次電子抑制などに用いられる、高圧電源シリーズです。数kV〜数十kVの高耐圧で、非常に高い安定性を有しているのが特徴です。多チャンネル出力を持ち、用途に合わせた電源を選択できます。ラインナップにない電源の追加など、特注対応も可能であり、幅広いニーズに対応しています。

電磁石用定電流電源

質量分析用マグネットやビーム制御用コイルなどに使われる定電圧・定電流電源シリーズです。わずか10ppmの超低リップル、高安定性を有しており、電流安定性がプロセス精度に直結する用途に対応できます。また、保護回路も充実しており、高い信頼性を誇ります。

高電圧アンプ/高電圧パルス電源

イオンビームの偏向や高速走査に利用できる高電圧アンプ/高電圧パルス電源シリーズです。繰り返し周波数50kHzの高速動作が可能で、立ち上がりの速さや繰返し制御の精密さに優れており、面内均一性・スループット向上に貢献します。

0120-747-636

0120-747-636