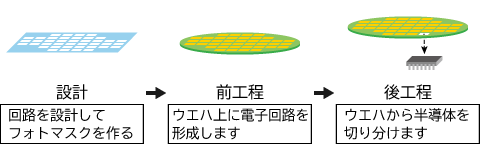

■半導体製造工程の概要

半導体の製造工程は「設計工程」「前工程」「後工程」の大きく3つに分けられます。各工程で行われる作業は、次のとおりです。

- 設計工程:回路を設計します。また、回路を作るために必要なフォトマスクも製造します。フォトマスクは、積層される層ごとに必要です。

- 前工程:シリコンから作られたウェハの上に、数百個の半導体が並んだLSI(大規模集積回路)を作ります。

- 後工程:ウェハを切って半導体を切り分け、半導体を完成させる工程です。切り分けた半導体を固定して端子をつけたり、樹脂で覆ったりします。

■前工程で行われる加工

前工程は半導体ウェハ処理工程とも呼ばれます。ウェハは直径50mm~300mmほどの円柱状のシリコンインゴットを薄く切ったものです。ウェハの表面には同じ回路をもつ半導体が数十個~数百個、格子状に並んで形成されます。

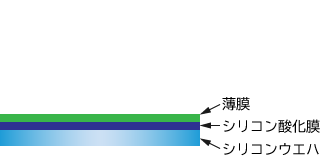

ウェハの一番下に形成されるのはトランジスタ層です。半導体は、トランジスタ層の上に何層にもなる配線回路層を形成して作られます。トランジスタ層や配線回路層では、成膜、パターン転写、エッチングという3つの工程が繰り返し行われます。各工程で行われる加工の内容は次のとおりです。

-

成膜:ウェハの上に配線やトランジスタの材料になる薄膜を形成します。この時点では薄膜には回路などのパターンは存在しません。薄膜の形成は主にPVD(物理気相成長)やプラズマCVDという技術が用いられます。PVDにはスパッタリングや真空蒸着などの手法が含まれます。

スパッタリングとは、放電によりイオン化した材料をウェハ表面に衝突させる技術です。また真空蒸着は、真空中で成膜材料に電子ビームを照射して蒸発させ、その蒸気がウェハの表面に付着することで成膜します。

プラズマCVDでは基板の上に供給した原料ガスを電流やマイクロ波を用いて反応しやすいプラズマ化させます。そして基板上で化学反応を起こさせ、生成された物質を堆積させる技術です

-

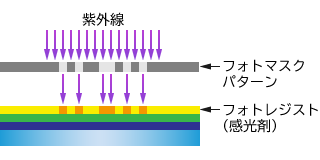

パターン転写:成膜で形成した薄膜に、回路パターンとして残す部分と不要になる部分を選択する作業です。薄膜上にフォトレジスト(感光剤)を塗布し、そこにフォトマスクパターン越しに紫外線を照射します。すると感光剤の上にパターンが現像されます。

-

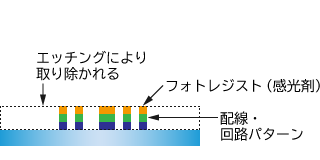

エッチング:薄膜を配線等の形状に加工するためにエッチングを行う工程です。このとき現像されたフォトレジストは下の薄膜をエッチングから保護します。一方で現像されていなかったフォトレジストはエッチングにより取り除かれ、その下にある薄膜も取り除かれます。こうして薄膜にパターンが形成されるのです。

エッチングには大きく分けて2種類の方法があり、薬液を用いるウェットエッチングと、ガスやイオンを用いるドライエッチングに分かれています。イオンを用いたドライエッチングでは、プラズマによりガスをイオン化させてマスクされていない薄膜を除去します。

エッチング後は残っているフォトレジストを洗浄して取り除き、再び成膜からの工程を実施してパターンを積層していくのです。

また近年は、ナノインプリントリソグラフィという技術も実用化されつつあります。従来の工程との大きな差は、パターン転写の工程です。従来はフォトマスク越しに紫外線を照射し、感光剤にパターンを転写していました。

しかしナノインプリントリソグラフィでは、型に塗布した感光剤を薄膜の上に押しつけ、まるでスタンプのようにパターンを転写します。従来と異なりフォトマスクを必要としないため、半導体の製造コストが低くなると期待されています。

一方で型とウェハの接触による異物混入の心配もあるため、まだ課題を残している技術です。

■前工程の加工と松定プレシジョンの技術

半導体製造の前工程において、松定プレシジョンの技術は次のような場面に使われています。

-

ウェハのクリーニング:ウェハは成膜の前にクリーニングする必要があります。このときに用いられるのが真空プラズマクリーニングです。松定プレシジョンでは、プラズマの発生に使われる高圧電源を提供しています。

-

ウェハの研磨:クリーニングが終わったウェハの表面を研磨する工程です。ウェハの研磨では非常に微細な位置の調整が必要になります。この際に使用されるのが松定プレシジョンの提供するピエゾドライバーやピエゾアクチュエータです。

-

成膜:成膜にも松定プレシジョンの技術が使用されています。スパッタリングで成膜材料をイオン化させるための高圧電源、真空蒸着で成膜材料を蒸発させるためのイオンビームの電源、さらにプラズマCVDで成膜材料をプラズマ化させるための高圧電源などです。

また、このときにウェハの位置を調整するピエゾドライバーやピエゾアクチュエータにも松定プレシジョンの技術が使われています。

-

パターン転写:薄膜の上に塗布した感光剤を露光する際のステッパーには、光源とウェハの間に非常に微細な位置の調整が求められます。そのため松定プレシジョンが提供するピエゾドライバーが使用されています。

-

エッチング:エッチングの際にウェハが動かないように把持する必要があります。しかしウェハは非常に繊細なため物理的なチャックを使用できません。そこで使用されるのが静電チャックです。静電チャックはワークとチャックの間に発生する静電気的な力でワークを把持する技術です。

静電チャック内にある2つの内部電極に、プラスとマイナスの電圧を印加すると、ワーク内電荷がそれぞれの電極に引かれ合うように移動します。これにより静電チャックとワークの間に吸引力が発生する仕組みです。松定プレシジョンでは静電チャックに使われる高圧電源などを提供しています 。

参考資料

関連製品

松定プレシジョンでは、半導体製造装置やFPD製造装置に使用される多種多様な電源機器を製造しています。

0120-747-636

0120-747-636