パワー半導体の種類

前回まで系統連系や交流電源から直流電源を作る方法を紹介してきました。これらは基本的に回路で行われますが、家電製品のインバーター、太陽光や風力発電の電力を効率的に運用する装置など、電気を無駄なく利用するのに使われています。また、低速から高速まで効率よくモーターを回すことにも使われますので、ハイブリッドカーのモーター制御部分にも使われていますし、それ以外ですとLED照明などの家電製品にも組み込まれています。これらの回路に利用される電源(電力)の制御・供給を行う半導体を「パワー半導体」と呼びます。使われている場所に応じて、小さな電力から大きな電力まで対応しています。パワー半導体は次の4つの働きをします。

- 直流電圧を交流電圧に変換する

- 交流電圧を直流電圧に変換する

- 交流電圧の周期を別の周期に変える

- 直流電圧を別の直流電圧に変換する

上記は基本的にインバーターの要件ですが、1と2はDC-AC変換またはAC-DC変換です。4はDC-DC変換で、3はコンバーターだということがわかるでしょう。

これらを担うパワー半導体の種類はいくつかありますが、基本的な機能としてはスイッチングを行う「パワートランジスタ」と「サイリスタ」、スイッチングを行わない「ダイオード」があります。素材はシリコンが主流ですが、次世代パワー半導体用の素材として、シリコンよりも電気を通しやすく電力損失が少ないSiC(炭化ケイ素)やGaN(窒化ガリウム)が有力視され、開発と実用化が進んでいます。

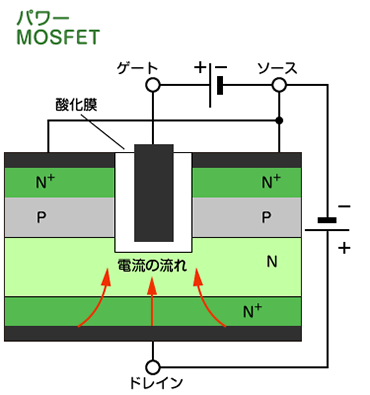

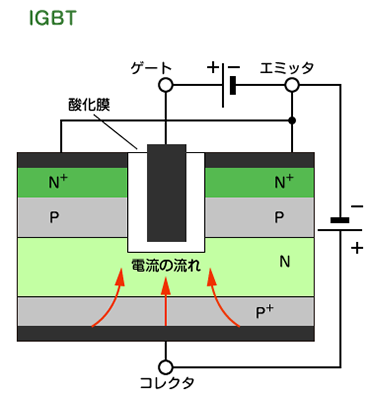

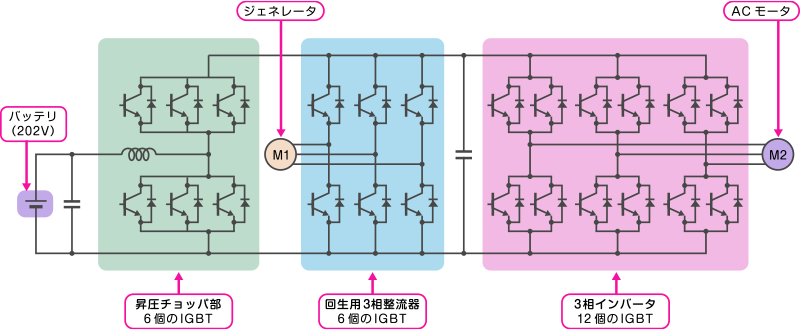

近年、開発が進んでいるパワー半導体としては、携帯電話やパソコン電源など小電力の場所で使われる、応答速度がとても速い「MOSFET(金属酸化膜半導体型電界効果トランジスタ)」があります。さらにもうひとつ、大電力が必要な場所で使われる「IGBT(絶縁ゲート型バイポーラトランジスタ)」と呼ばれるものがあります。

「IGBT」は「MOSFET」よりも応答速度は遅いのですが、耐電圧性能が高くなっています。そのため、大きな電流を流した場合にON時の電力損失が小さいという特性を持っています。この特性が家電製品やエコカー、産業用機械などでの採用に有利であったため、幅広い製品に使われるようになっています。

特に現在開発が進められている電気自動車については、このパワー半導体の発展に支えられているといっても過言ではありません。実は1917年にアメリカから電気自動車が初めて輸入され、その後、日本国内でも走っていた時代があります。国産の電気自動車も開発されていましたが、戦後に一度姿を消しました。その理由としては、「大量の蓄電池を搭載するわりには走行距離が短い」「ガソリン車やディーゼル車と比較するとパワー不足」というものがありました。蓄電池やモーターの性能も低く、大きくて重たかったため、走行距離も伸びなかったのです。

写真:大阪乗合自動車(青バス)の電気バス(1937年頃)

その後、1970年代に発生したオイルショックを契機に、再度電気自動車に光が当たります。この頃には回路もトランジスタに置き換わるなど小型化され、様々な部品の性能も上がってきていたためです。そしてこのトランジスタをはじめとするパワー半導体の高性能化が、現在の電気自動車を支えているのです。

パワー半導体の性能評価と性能試験

では、これらのパワー半導体の性能はどのようにして評価するのでしょうか。そしてそのためにはどのようにして性能試験をするのでしょうか。

性能評価の観点として、現在のパワー半導体に求められるところから考えると、1)より高い破壊電圧、2)より低いリーク電流、3)より低いON抵抗値、4)より高い電力レベル、5)さらに高速なスイッチング時間という5つがあります。つまり高い電圧でも壊れず、リーク電流が低く、ON時の抵抗値がより低く、高電力を利用でき、さらにスイッチング時間をより短くするということです。

理想を言えば、スイッチング時間が0秒で、ON抵抗値やリーク電流による損失が0Wというのが最も良いわけですが、それを達成するのは物理的に限界がありますので、なるべくこれに近づけたいというのが開発者の想いでもあるわけです。

そしてこれらの性能を評価するには、当然のことながらテストを行う装置の側にもこれらが求められるようになります。詳しい内容は次回に譲るとして、高速スイッチングができるものを開発しても、それを正しく評価できるテスト装置の開発ができなければ、計測ができなくなってしまうからです。

また、上に挙げたもの以外にも製品として求められる性能としては、高温でも利用可能なことというものや、量産した場合に安定した性能を出せることというのもあります。利用環境は最終製品によって異なりますから、極端な例を言えば-50℃でも動作するのか、逆に150℃を超えても壊れないのか。その見極めが必要になってきます。

そしてその性能を満たすものが100個のうち1個というのでは歩留まりが悪くなり、素子の価格も高くなってしまいます。もちろん人工衛星のように修理ができない上、宇宙という極限環境での使用に耐えうるものというのはロットの中でも少ない数しか生まれないと思いますが、常識的な環境で使うのでさえ歩留まりが悪いようでは、製品の設計としては問題です。特に自動車など安全性を求められる機器に搭載する場合や、発電所や変電所などの安定性が求められる場所での利用には、信頼性テストをクリアすることが重要です。当然のことながら、これらの信頼性をしっかりと計測できるテスト装置もまた、パワー半導体を開発する上での重要なファクターとなっています。

関連コラム

関連製品

松定プレシジョンでは、パワー半導体の評価に必要な高圧電源や直流電源、バイポーラ電源、双方向電源など幅広く取り扱っております。

参考文献

- パワー半導体とは(JEL)

https://www.jel-robot.co.jp/term/term004.html - パワー半導体とは(富士電機)

https://www.fujielectric.co.jp/products/semiconductor/about/ - パワー半導体(東芝未来科学館)

https://toshiba-mirai-kagakukan.jp/learn/sci_tech/kaitai/power_j.htm - 大正時代から電気自動車を製造(シンフォニアテクノロジー)

https://hibiki.sinfo-t.jp/100th/story_electric-car.html - トランジスタ技術 2013年10月号

https://toragi.cqpub.co.jp/tabid/687/Default.html

0120-747-636

0120-747-636