パワーエレクトロニクスの歴史

パワーエレクトロニクス(パワエレ)というのは、電力用半導体素子を利用して、電力変換と制御を行う技術を指しています。特に脱炭素社会に向けて、電力をエネルギーとしてうまく使い切ることが重要になってきます。そのためにはエネルギーの利用効率を高める必要があり、制御効率をいかに上げていくのか、というところが重要な着眼点です。

パワーエレクトロニクスという言葉が最初に現れるのは1973年のことです。アメリカ電気電子学会(IEEE)に、William E. Newellが発表した「Power Electronics-Emerging from Limbo」という論文です。それまでモータやなど、電力の生成や制御に関する技術はありましたが、電力・エレクトロニクス・制御を統合して扱うという概念が生まれたのはこの時だと言えます。

それまでは電力系の技術者はエレクトロニクスのことを知らず、エレクトロニクスのエンジニアは電力制御については知らなかったようです。Newellはそのすき間を埋めることが重要だと提言していました。

このパワエレという概念が生まれた後、電力の制御効率が着目されるようになり、それが今、脱炭素社会を支えるためのキーワードとなっています。

パワーデバイス -モータの種類と制御-

まずはモータについて紹介しましょう。パワエレの話であるにも関わらず真っ先にモータを取り上げるのには理由があります。モータは様々な電子機器で利用されています。家の中を見渡せば、エアコンや冷蔵庫内はコンプレッサがあり、そこにはモータが使われています。携帯電話のバイブレーション機能もモータによるものですし、工場内などでも電力を使って駆動する装置には何らかのモータが使われています。つまり、モータは電力消費のかなりの部分を占めていると考えることができます。また、ほとんどの電力(火力、原子力、風力、水力などの発電)はモータ(発電機)で作られます。

このモータを進歩させることが、パワエレの進歩につながり、さらには省電力化に大きく貢献するわけです。

モータには大きく分けると直流(DC)モータと交流(AC)モータがあります。さらに構造や制御方法によってPMモータ、ブラシレスモータ、サーボモータ、ステッピングモータなど、いくつもの種類に分類することができます。

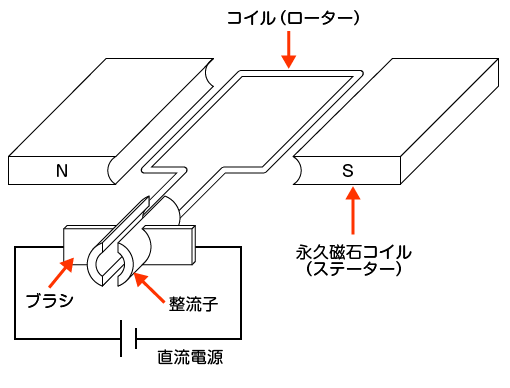

モータの基本的な構造はローターがステーターの間で回転しています。この際、電力を供給する部分をブラシと呼んでいます。しかしこのブラシが存在すると、ブラシと整流子が摩擦を起こし、効率が悪くなります。またブラシの摩耗が発生するため、定期的なブラシ交換が必要となります。

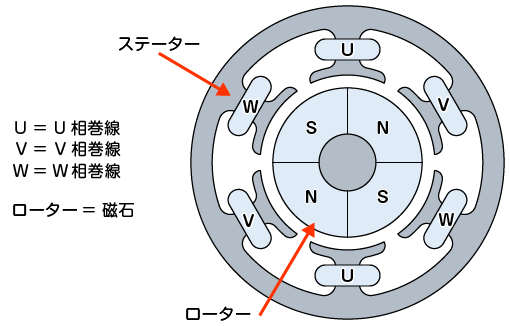

そこで、ブラシを無くしたブラシレスモータが登場しました。特に三相交流を利用したブラシレスモータはEV用のモータとしても利用されています。

ローターには永久磁石を用いています。永久磁石をPMモータと呼んでいます。図の様に表面に永久磁石を使っているものは「表面磁石型同期モータ(SPM)」、逆に内部に埋め込んでいるものは「埋込磁石型同期モータ(IPM)」と呼ばれています。

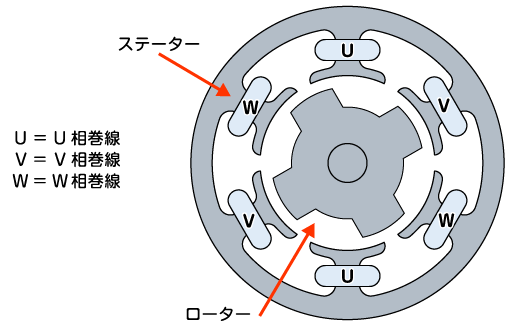

このブラシレスモータの中でも、ローターに永久磁石の代わりに強磁性の鉄心を利用したものがあります。これを「リラクタンスモータ」と呼びます。永久磁石を使わないことから構造が簡単になりますが、これまでは騒音や振動、トルク変動が大きいなどの理由から敬遠されてきました。しかしパワエレとコンピューターを用いた制御が進歩したことから、利用範囲が拡がってきています。

モータにおける、ローターの回転速度制御は、これまでサーボモータが主流でした。サーボ機構を取り入れることで、位置と速度を自動制御し、急激な負荷変動に強いなどの利点がありますが、一方で高い電源電圧での駆動となるなどのデメリットもあります。

それと比較するとステッピングモータはパルス信号に同期して動作するため、低電圧でも動作する、小型化が可能などのメリットがある一方、回転のなめらかさはサーボモータに劣るという欠点もありました。先ほどのリラクタンスモータも一種のステッピングモータとも言えるものでしたので、これらの欠点は現在では解消されつつあります。

パワーデバイス -直流・交流における変換-

パワーデバイスの2つ目の例として、電流の変換について見てみましょう。電流には直流と交流があるというのはご存じでしょう。ほとんどの電子機器は直流で動作しますが、送電は交流で行われる事がほとんどです。ですから、直流と交流を相互に変換するのは大変重要です。そして多くの電力は必ず変換されてから電子機器などで利用されるため、変換効率を0.1%でも上げることができれば、全体としての省エネ効果は大きなものとなります。

直流と交流に関する変換は大きく分けると以下の4つです。

- 交流-直流変換(整流)

- 直流-直流変換(電圧変換)

- 直流-交流変換(インバータ)

- 交流-交流(周波数変換)

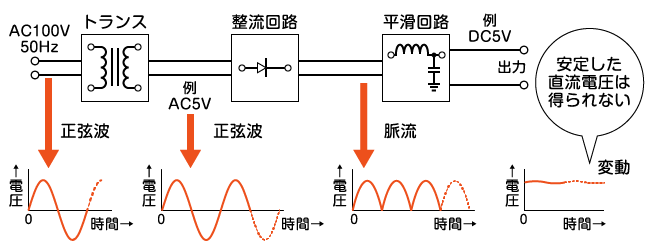

1つ目の交流から直流の変換は「整流」と呼ばれます。商用電源から電子機器を動作させるためには交流から直流を生成する必要があります。この場合に重要なのは「安定した直流電源」です。

商用電源である交流から「安定した直流電源」である直流を作るにはトランス、整流回路、平滑回路などを用いて、直流に変換します(直流電源の作り方 ~交流から直流への変換~参照)。

実際に安定させるには、基準電源との比較を行うなど、より細かな制御が必要です。

2つ目は直流から別の電圧の直流への変換(電圧変換)です。これは、電気自動車(EV)では当たり前にように使われています。基本的に自動車用の車載機器は12Vです。これは現在のガソリンなどを燃料とする自動車が12Vの蓄電池を搭載していることが理由です。

一方、電気自動車において12Vというのはあまりにも電圧が低く、現在では280Vや360Vなどを採用している車種もあります(電池業界が熱い! EV用モータの電源電圧参照)。走行のためのモータはこの電圧で良いかも知れませんが、車載機器は12Vですので、電圧を下げる必要があります。これが電圧変換です。

3つ目の直流から交流への変換は「インバータ」と呼ばれるものです。広い意味では電圧や周波数を変換する装置として捉える場合もありますが、狭い意味では DC-AC

変換を行うものです(インバータとはどんな技術?仕組みと使用用途を解説参照)。

これが利用されるシーンとしては、家庭用の蓄電池や太陽光発電パネルから出力される直流を、商用電源を前提としているコンセントに流すために行う変換を想定するとわかりやすいでしょう(イチから学ぶ系統連系参照)。また、電車では省エネ化の一環として回生ブレーキによって電気を生み出しています。この電気を変電所の「電力回生用インバータ装置」で交流電源に変換して、トンネルや駅の照明に使っています。インバータは、商用の交流電源への変換だけでなく、電気自動車やエアコンなどのモータを高効率で動作させるのに必要な装置です。

4つ目の交流から交流への変換は「周波数変換」と呼ばれます。

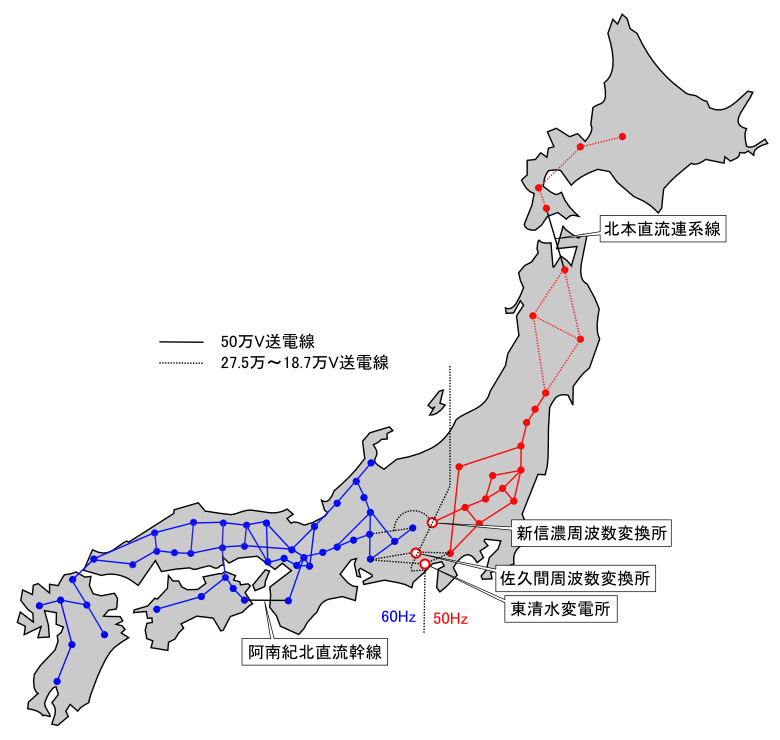

最も大規模な例は、西日本と東日本で電力融通を行う場合のものです。

東日本は50Hz、西日本は60Hzで送電を行っているために、電力会社間で電力を融通する場合には必ず周波数変換が必要になります(イチから学ぶ系統連系参照)。 また、ここまで大規模ではない場合だと、海外の機器を日本国内で使用したい場合が例として挙げられます。海外の機器は電圧と周波数の変換を行ってから接続する必要があります。この場合も、日本の商用電源の電圧と周波数を、機器が使用される予定の国で使われている電圧と周波数に変換しなければなりません(各国の仕様については安定した交流電源を供給するには参照)。

電圧、電流、電力の測定方法

電力の測定は電気設備、機器の保守や管理だけでなく、省エネ性能の電力変換効率を測定することが、パワエレを考える上では重要な要素となっています。そのために電力測定器があります。では、実際の電力測定はどの様にするのでしょうか。

電力の測定器は、ベンチトップ形とポータブル形の電力測定器に分けられます。

ベンチトップ形は単相測定用から三相測定用まで多数の機種が存在します。電力の入力形式は直接入力方式とクランプ電流センサによる入力方式とに大別されます。特に後者は非接触での計測が可能です。

ポータブル形はクランプ電流センサによる入力方式のみ対応で、小型化、軽量化により可搬に適しています。

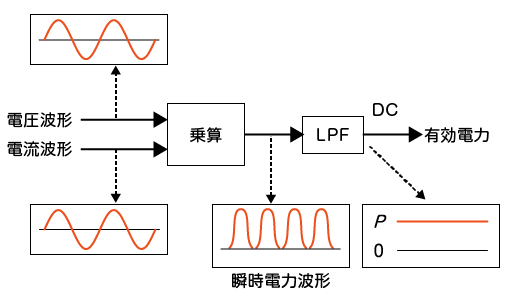

電力測定器は入力された電圧波形、電流波形を乗算することで瞬時電力波形を生成します。この波形をローパスフィルタ(LPF)に通すことで平滑化して、有効電力を求めます。

この演算処理はアナログ式とデジタル方式があります。

アナログ方式では入力信号をアナログ乗算ICに通して乗算し、ローパスフィルタを通して有効電力に比例したDC電圧に変換します。

一方デジタル方式では、信号波形を電圧、電力双方とも一旦A/D変換します。A/D変換された電圧波形と電力波形をデジタル信号処理で平均化し、測定を行います。

近年ではデジタル処理を行う電力測定器には高調波解析の機能を備えるものもあります。基本波周波数に同期したサンプリングを行い、データに対してFFT解析を行うことで、基本波の倍数成分にある電圧、電流の高調波成分をそれぞれ求め、電力計算を行う事ができるようになっています。

SiC、GaNなどパワーデバイスの特性

これまで、省電力に貢献できそうなものとして、モータ、電力変換を紹介しました。また、その電力をどうやって測定するのかについても、紹介しました。

しかし、省エネというのは回路の工夫や構造の工夫のみで達成しなければいけないわけではありません。その部品を形成している素材を、より電気伝導率が高いものに置き換えていくことで効率化することも可能になるのです。

そこで最後に、電力用半導体(パワーデバイス)について解説します。

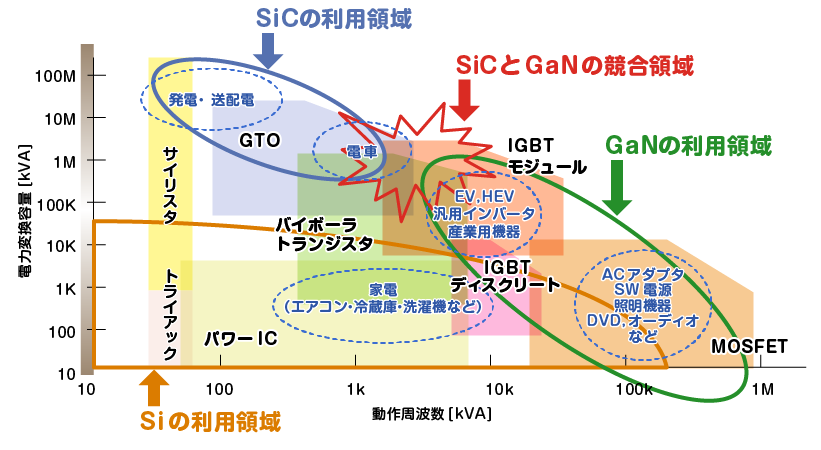

パワーデバイスには、ダイオードやパワートランジスタ、IGBT(絶縁ゲート型バイポーラトランジスタ)、パワーMOSFET(金属酸化膜半導体型電界効果トランジスタ)などがあります。

IGBTは1980年代から普及するようになりました。耐電圧性能が高いという利点があり、そのため大きな電流を流した場合にON時の電力損失が小さいという特性があります。一方、パワーMOSFETよりも応答速度は遅いという欠点がありました。実際にこれらのパワーデバイスの動作範囲をみると、従来のSiベースのIGBTでは最高20kHz、パワーMOSFETでは100kHzです。

しかし電力をより効率的に使おうとすると、より細かく制御する必要があり、より高速で効率の良いスイッチングが求められます。

このようなニーズに応えるパワーデバイスとして、SiC(Silicon Carbide)パワー半導体(SiC-ショットキーバリアダイオード、SiC-FET、SiCパワーモジュール)やGaN(Gallium Nitride)パワー半導体といったデバイスが実用化されています。(パワー半導体の種類と特徴-性能評価、評価試験参照)。

GaNやSiCを利用した場合、IGBTやパワーMOSFETは数10kHzから数MHzでの動作が可能になります。

また、新たに酸化ガリウム(Ga2O3)パワー半導体といったものも実用化されつつあります。

このように、パワーエレクトロニクスでは素材、構造など、様々な方面から見直しをかけていくことで省電力化をすすめ、脱炭素社会に向けた変革を支えていくことになるのです。

松定プレシジョンでも、これらの素子を使った高効率の電源を販売しています。是非サイトをご確認ください。

関連製品

松定プレシジョンでは、パワー半導体の評価に必要な高圧電源や直流電源、バイポーラ電源、双方向電源など幅広く取り扱っております。

参考文献

- 「これでなっとく、パワーエレクトロニクス」高木茂行・長浜竜著、コロナ社刊

https://www.coronasha.co.jp/np/isbn/9784339008982/ - 「応用から見たパワーエレクトロニクス技術最前線」菊池秀彦・川口章監修、日経BP刊

https://bookplus.nikkei.com/atcl/catalog/20/280790/ - 「省エネモータの原理と設計法」科学情報出版株式会社刊

https://www.it-book.co.jp/books/008.html - 「新エネルギーの展望: パワーエレクトロニクス」 財団法人 エネルギー総合工学研究所刊

https://www.iae.or.jp/reviews/renewable_energy_reviews/ - 一般社団法人 日本パワーエレクトロニクス協会Webサイト

https://pwel.jp/ - 3-1-2 電力測定器(一般社団法人 日本電気計測器工業会:JEMIMA)

https://www.jemima.or.jp/tech/3-01-02.html - パワーエレクトロニクスの最も有名な論文の紹介

http://hirachi.cocolog-nifty.com/kh/files/20080818-1.pdf

0120-747-636

0120-747-636