■FPDとは薄型映像表示装置のこと

FPD(フラットパネルディスプレイ)とは、ブラウン管に取って代わる、薄型映像表示装置のことを指します。

以前は主にブラウン管が映像を表示する装置として使われていました。ブラウン管は、漏斗型の真空管内に電子ビームを発射し、磁界によって偏向させて蛍光体の上を走査させる装置で、電子ビームの当たった蛍光体が発光し、映像を表示しています。

しかしブラウン管は真空管が不可欠なため、ディスプレイに広い奥行きを必要とする点がデメリットでした。近年増えているFPDは真空管を必要としないため、ブラウン管に比べて薄いのが特徴です。

FPDには、液晶ディスプレイ(LCD)やプラズマディスプレイ、有機ELディスプレイやLEDディスプレイなどの種類があり、テレビやスマートフォンのほか、電子ペーパーやデジタルサイネージといったあらゆる電子機器に使われています。

■FPDの仕組み

前述の通り、FPDにはさまざまな種類がありますが、ここでは電子製品などに使われることの多い液晶ディスプレイ(LCD)と有機ELディスプレイの仕組みについて解説します。

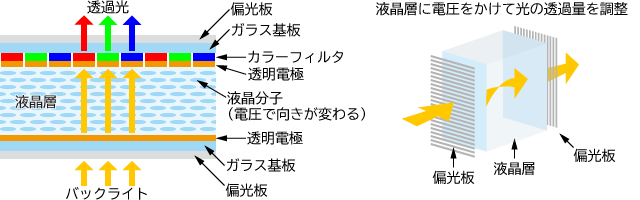

液晶ディスプレイ(LCD)の仕組み

液晶ディスプレイは、奥から手前に、バックライト、ガラス基板、偏光板、液晶層、カラーフィルター、ガラス基板という順番で並んでいます。表示中、バックライトは常に点灯しており、カラーフィルターのどの部分にどれだけ、バックライトの光を通すかを調整して映像を作ります。

このとき、光の透過量の調整を行うのが液晶層です。液晶層が光の透過を調整する仕組みはモノクロ液晶と同じで、偏光板の原理を利用しています。液晶分子は、自然状態ではゆるやかな規則性をもって並ぶ性質を持っていますが、微細な溝が刻まれた板(配向膜)を接触させると、溝に沿って規則的に並びます。

この状態の液晶に光を当てると、一定の向きの波長の光のみを透過します。一方、液晶に電圧をかけると、分子は配向膜に対して垂直に並ぶため、波長の向きに関わらず光を透過します。

バックライトから出た光は偏光板を通し、一定の方向の波長を持つ光のみが液晶層に到達します。配向膜の溝は偏光板の溝と直交する向きに配置されているため、電圧がかけられていない状態では、バックライトの光は遮られ、表には出てきません。

しかし液晶層に電圧がかけられた部分は光を通すため、カラーフィルターを通した光が映像として認識されるのです。このように、液晶ディスプレイ(LCD)では、液晶層に電気を流すことで、光を通したり遮断したり、通す光の量の調整をしています。

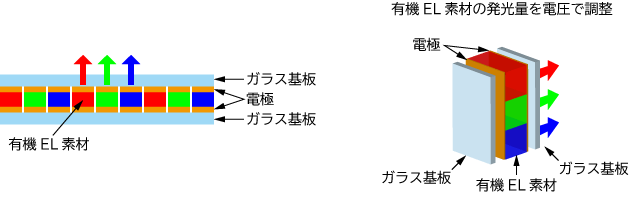

有機ELディスプレイの仕組み

有機ELディスプレイは、液晶ディスプレイと異なり、バックライトを必要としません。そのためより薄くて軽いFPDが実現でき、近年ではスマートフォンやゲーム機、テレビなどでの利用が広がっています。

「有機EL(organic electroluminescence)」という呼び方は日本国内で主に使われている呼び方で、欧米(英語)ではOLED(organic Light Emitting Diode)と呼ばれています。

有機ELディスプレイは電極の間に三原色の有機EL材料が挟まれており、電圧をかけると有機EL材料が直接発光する仕組みです。

■FPDの製造工程

では、FPDはどのような工程で製造されているのでしょうか。

液晶ディスプレイ(LCD)の製造工程

液晶ディスプレイの製造は、大きく分けてアレイ工程とカラーフィルター、モジュール工程に分かれています。アレイ工程では、回路設計やフォトマスクの製造に加えて、TFT(薄膜トランジスタ<Thin Film Transistor>)の製造が行われます。

1.アレイ工程

回路設計:表示の最小単位である画素の配置や、ディスプレイ周辺の回路を設計します。

フォトマスク作製:TFTやカラーフィルターをガラス基板に焼き付ける際に使用するフォトマスクを作ります。

基板洗浄:基板洗浄装置を使い、ベースになるガラス基板上のゴミを取り除きます。TFT製造で行われる、成膜、パターン転写、エッチングの工程は半導体製造の前工程に似ています。

成膜:TFTに必要な透明電極膜やゲート電極膜、配線膜、絶縁膜などの成膜を行います。成膜は放電によってイオン化した材料をガラス基板に衝突させる、スパッタリングという技術や、原料ガスを電流やマイクロ波を用いてプラズマ化させ、物質を堆積させるプラズマCVDという技術が使われます。

レジスト塗布:ガラス基板上に形成された薄膜の上にフォトレジスト(感光剤)を塗布します。

露光:基板上に塗布されたレジストに対し、フォトマスク越しに紫外線を照射し、フォトマスクで覆われていない部分を感光させます。

現像:露光後の基板を現像液に浸すと、回路パターンが現像されます。現像されたフォトレジストは、この後の工程で、下にある薄膜を保護する役割を担います。

エッチング:薬剤やイオンを用いて、ガラス基板をエッチングします。エッチングによりガラス基板上のフォトレジストや薄膜は取り除かれますが、現像されたフォトレジストはエッチングにより取り除かれず、下の薄膜を保護します。これにより薄膜が回路パターンの形になります。

レジスト剥離:現像され、エッチングでは取り除かれなかったフォトレジストを除去します。

2.カラーフィルター、モジュール工程

カラーフィルター形成:成膜、レジスト塗布、露光、現像の工程を繰り返しながら、赤、緑、青のカラーフィルターを形成します。その後、保護膜となる透明樹脂を塗布し、硬化させます。

液晶層充填:液晶をコントロールする透明電極を、TFTの透明電極と同じように、成膜、レジスト塗布、露光、現像により形成します。その後、樹脂を塗布してラビングを行い、液晶分子の向きを整える配向膜の溝を形成します。液晶の材料を充填し、TFT基板とカラーフィルターを貼り合わせます。

偏光板、バックライト貼り付け:偏光板やドライバICの端子、バックライトなどを貼り付けます

有機ELディスプレイの製造工程

有機ELディスプレイの製造工程は、前工程、蒸着工程、後工程の3つに分かれています。

1.前工程

前工程ではTFT回路が作られます。この工程は液晶ディスプレイの製造工程と同じです。

2.蒸着工程

蒸着工程では、発光体でもある3色の有機材料が成膜されます。有機材料の成膜は蒸着によって行われるケースがほとんどです。有機材料の蒸着は、まず赤に発光する有機材料が蒸着され、次いで、青と緑の有機材料が蒸着されます。

有機材料の蒸着は、正孔注入層や正孔輸送層の蒸着と共に行われます。有機材料は本来、電気を通す素材ではないため、まずは有機材料に電圧をかけるために正孔注入層や正孔輸送層をが必要なとしますためです。

正孔注入層には銅フタロシアニンやポリエチレンスルホン酸などが用いられています。その後、正孔輸送層の蒸着を経て、有機材料が蒸着されます。

蒸着の際には、有機材料を蒸着しない場所はメタルマスクを用いて保護されます。

3.後工程

後工程では有機材料の封止やパネルの切断、配線の接続が行われます。

参考資料

-

日本半導体製造装置協会

https://www.seaj.or.jp/semi/about_fpd.html

https://www.seaj.or.jp/semi/lcd_proc/

https://www.seaj.or.jp/semi/lcd_proc/array_process.html -

SCREEN

https://www.screen.co.jp/ft/products/process -

artience株式会社

https://www.artiencegroup.com/ja/products/colorfilter/fpd/about_fpd.html -

高分子論文集, Vol. 68, No. 1 (2011)

https://www.jstage.jst.go.jp/article/koron/68/1/68_1_45/_pdf

0120-747-636

0120-747-636