■半導体製造工程の前工程と後工程

半導体の製造工程は、名刺のように小さなカード状の印刷物を作るのと似ています。

名刺の場合、まずはデザインを決め、続いて大きな紙に名刺のデザインパターンをたくさん並べて印刷。そして最後に印刷物を切り分け、名刺の形にします。

半導体の製造工程も同様です。半導体の製造は設計工程と前工程、後工程に分けられており、設計工程がデザインに、前工程が印刷にあたります。そして後工程が切り分ける作業です。

半導体は、設計工程を経て、前工程でしシリコンウェハ上に大規模集積回路(LSI)を作ります。その後、後工程で集積回路をそれぞれのチップに切り分けます。今回の記事では後工程について解説していきます。

■半導体製造後工程で行われる加工

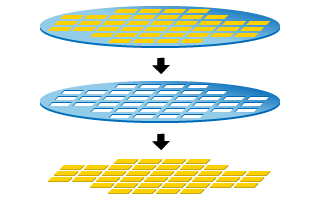

後工程では半導体をウェハから切り出し、製品の形にしていきます。前工程では、シリコンインゴットから作られたウェハに、数百個の半導体が並んだ大規模集積回路が作られています。そこで、後工程ではこの集積回路を一つずつ切り出し、製品として使用できるよう、さまざまな加工を施します。

後工程で行われる加工は、次のとおりです。

-

ダイシング:ウェハをダイヤモンドブレードで切断し、チップごとに分離します。ダイシング工程ではウェハをダイシング用テープに貼り付け、回転する円形状のダイヤモンドブレードで超純水をかけながら、並んでいる半導体の間を切り離します。

ダイシングでは、ダイヤモンドブレードを使う方法以外にも、レーザーでカットするレーザー方式や、ウェハにけがき線(薄い引っかき傷状の線)を入れてクラックを起こしてカットするスクライブ方式、プラズマでエッチングして切り離すプラズマダイシング方式などがあります。

ダイシング用テープを使用している場合、ウェハを固定しているテープは切断されないのがポイントです。切断後、ダイシングテープを引き延ばすことでチップの間にクリアランスを作り、取り外しなどの作業をしやすくします。

-

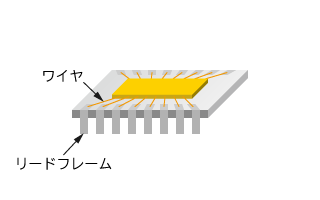

ワイヤボンティング:リードフレームにチップを固定(ダイボンディング)します。リードフレームとは薄い金属で作られたチップの支持体であり、半導体を基板に実装する際の端子ともなる部品です。

リードフレームには熱の拡散機能を備えているものもあるほか、パワー半導体などの製造では、リードフレームではなくヒートシンクにマウントされるケースもあります。ダイボンディングでは銀ペーストなどの接着剤が使用されます。

ダイボンディングの後は、チップとリードフレームを金で作られた細いワイヤで接続するワイヤボンティング工程です。これによりチップがリードフレームを介して配線できるようになります。

-

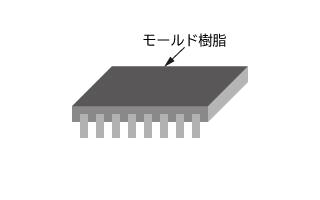

モールディング:チップは非常に繊細な製品のため、傷や衝撃、ホコリや磁気などにより影響を受けてしまいます。そのため外部の影響から保護するためにチップを、エポキシ樹脂で包み込みます。これをモールディング(モールド工程)またはパッケージング(封止成型)といいます。

しかし近年では、製品の小型化に伴い、より小さな半導体が求められています。これに対応するのがベアチップというパッケージ化されていない半導体です。ベアチップは基板に立体的に積層できるのがメリットですが、チップの歩留まりが悪いというデメリットもあります。

ダイシング、ワイヤボンティング、モールディングを経たチップは、検査工程を経て出荷されます。

■後工程の加工と松定プレシジョンの技術

-

ダイシング:ウェハ切断には、非常に高い精度が求められます。ダイシング装置でも松定プレシジョンの高性能な高圧電源が高精度なウエハ切断に役立っています。また、プラズマダイシングでは、ウエハの固定に静電チャックが使用されセイデンチャック用の高圧電源が役に立っています。

-

ワイヤボンディング:ワイヤボンディングでチップと接合されるリードフレームには、電気メッキがほどこされています。これは、ワイヤとフレームの接合性を向上させるためです。電気メッキではメッキ溶液に被メッキ金属を浸し、電気を流して溶液中の金属を被メッキ金属の表面に析出させます。松定プレシジョンでは、リードフレームの電気メッキに使用される電源を提供しています。

-

評価試験:チップ出荷前の検査工程には、絶縁破壊試験や静電気放電試験、X線非破壊検査などが含まれます。絶縁破壊試験では、チップを覆う絶縁体に高圧電流をかけて、どれだけの電圧で破壊されるかを測定します。また静電気放電試験とは、人が触れた際に静電気放電が発生した場合の耐久性を評価する試験です。

静電気放電試験ではコンデンサーに電圧をチャージし、高速のパルス電流を与えます。松定プレシジョンでは、絶縁破壊試験や静電気放電試験に使われる高圧電源を提供しています。

X線非破壊検査とは、対象物にX線を照射し、内部の様子をチェックする検査です。松定プレシジョンではX線非破壊検査に使用できるX線透過検査装置をラインアップしています。

参考資料

関連製品

半導体製造の後工程で使用される松定プレシジョンの各種製品をご紹介

0120-747-636

0120-747-636