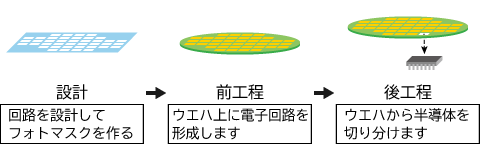

半導体チップはウェハと呼ばれる基板に回路を埋め込んで形成します。半導体の製造工程は大きく設計工程、前工程、後工程に分かれています。

設計工程では、回路を設計してフォトマスクを製造します。フォトマスクとは電子部品の回路パターンをウェハなどに転写する際の原板です。フォトマスクの製造は電子ビーム描画によって行われます。

前工程はウェハプロセスとも呼ばれます。シリコンの単結晶棒(インゴット)から作り出されたウェハの表面にLSI(大規模集積回路)を作る工程です。ステッパーを用いた電子ビーム露光(リソグラフィ)やエッチング、洗浄、イオンビームによるイオン注入、Bumpメッキなどが行われます。

後工程では、1枚のウェハからできた数十~数百個の半導体を切り分けて検査を実施します。ダイシング、マウント、ボンディング、モールド、マーキングなどが後工程には含まれています。できあがった半導体に温度と電圧を負荷するバーンイン試験も行われます。さらにこれらの工程で、製造中の半導体を移動させる手段として静電チャックが用いられます。

半導体集積回路の製造には、ウェハを製造する装置や、回路 パターンの焼き付け(フォトリソグラフィー)をする露光装置、半導体に不純物を添加(ドーピング)する装置、組み立てや検査をする装置などが使われます。これらの装置をまとめて半導体製造装置といいます。

松定プレシジョンでは、これらの製造工程で使用される研究開発用電源や、前工程の成膜工程やエッチング工程で使用する直流電源、電子ビームの方向を変える際に使用する静電偏向用の電源、半導体製造装置に組み込み用電源など、各種電源を取りそろえています。

- 関連ワード:

-

- 電子ビーム描画

- 電子ビーム露光

- ステッパー

- リソグラフィ

- 静電チャック

- イオンビーム

- 静電偏向

- Bumpメッキ

- バーンイン試験

- ウェハ

- 成膜

- エッチング

- 洗浄

- 熱処理

関連製品

製造工程で使用される研究開発用電源や、前工程(ウェハプロセス)の成膜工程やエッチング工程で使用する直流電源、電子ビームの方向を変える際に使用する静電偏向用の電源、半導体製造装置に組み込み用電源など、各種電源を取りそろえています。

0120-747-636

0120-747-636